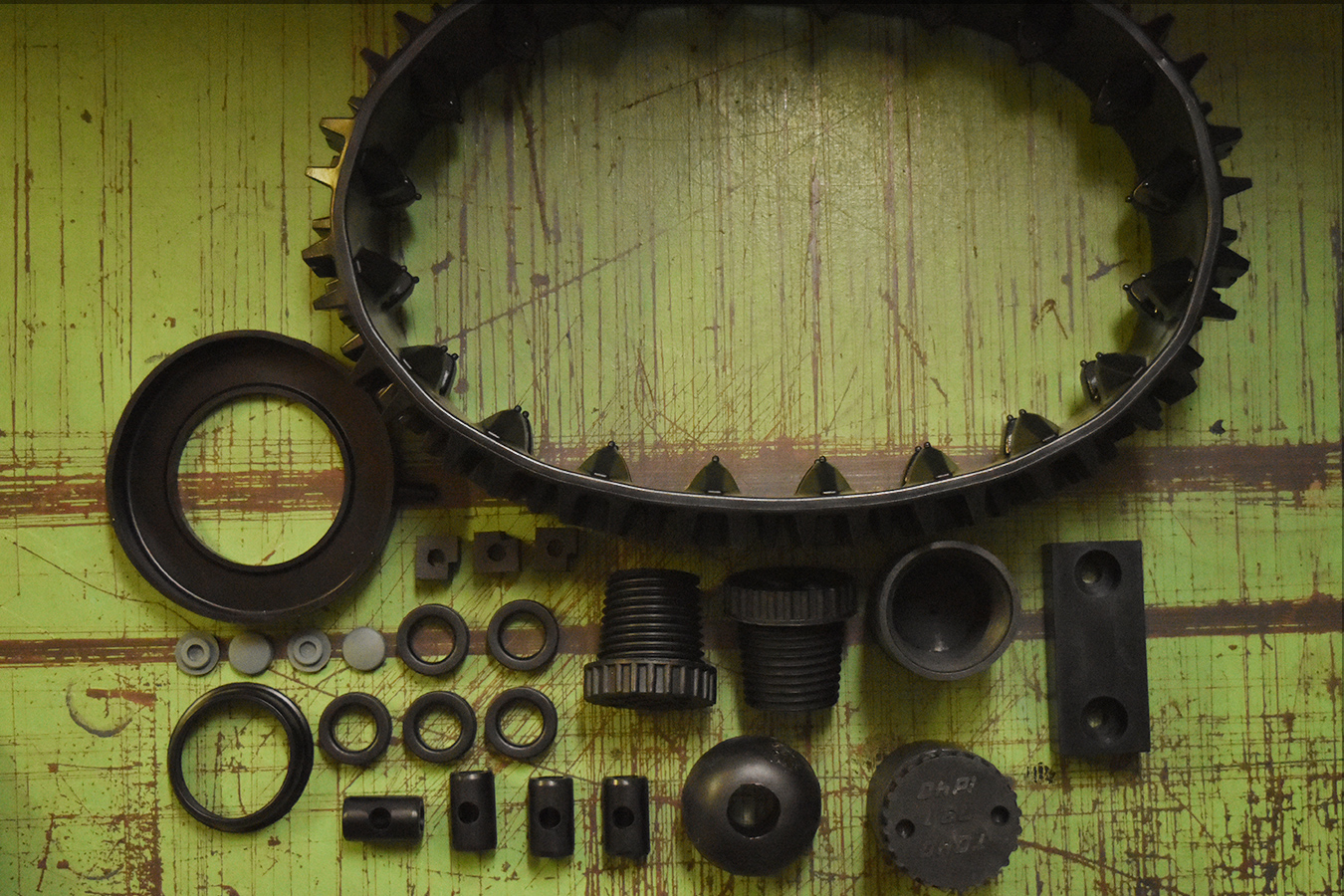

代表的なコンプレッション成形を主軸に

様々な成形方法に対応。

あらゆる形状の製品を製造可能です。

大きいものは数メートル、小さいものは1cm以下まで、

複雑な形状のものもお任せ下さい。

長年培った技術とノウハウで、ごく一部を除いて

いかなる形状のものでもご対応が可能です。

職人のプライドにかけて、お客様のご希望を実現します。

風船のような中に空洞があるような製品は対応できません。

コンプレッション成形

弊社でメインの成形方法であり最も代表的な成形方法です。

高温(120℃〜200℃)のプレス機を使用し金型で材料を圧縮して成形します。

金型代も最も安価なのでコストダウンが図りやすいのが特徴です。

向いている製品:どんなものでも(自動車用品・ロケット部品・医療用品など)

焼き付け成形

金属や布を、ゴムの中に内包したり、一部外に出したりすることで、ゴムだけでは難しかった、強度や機能性を持たせた製品を作りだす事ができます。

本来金属とゴムが癒着する事はありませんが、専用の機械(サンドブラスト)での表面加工と、専用の接着剤を使用することで一体化した製品になります。

向いている製品:引張強度が必要な製品、表面だけゴムでコーティングした製品など

送り焼き

コンプレッション成形を応用した成形方法で、少しづつ製品をずらしながら成形していきます。

どれだけ長い製品でも製造が可能で、金型も小さくて済むためコストダウンに繋がります。

向いている製品:長い製品(パッキンなど)全般

圧入成形

材料を金型上部のポットに入れ、加熱・加圧することで金型に充填して成形する方法です。

製品の精度が得られやすく、複雑な形状のものや小さくてコンプレッション成形では難しいようなものでも難なく製造が可能です。

ただし、コンプレッション成形と比べ金型代が高くなってしまうというデメリットもあります。

向いている製品:複雑な形状の製品、小さな製品